近年來,智能制造領域的技術革新浪潮洶涌。在傳統自動化技術持續精進的同時,人工智能、數字孿生、虛擬制造等新變量不斷涌現,推動著工業制造形態的快速進化。這些技術不僅提升了生產效率,更在重塑制造系統的底層邏輯。那么,面對這些“新變量”,未來的智能制造究竟會向哪些形態演變?哪些方向將成為產業競逐的關鍵賽道?

面對這些叩問,在華為云的賦能下,引領中國智造自主創新的先鋒企業——深圳華龍訊達正通過構建具身智能生產線、打造木星工業機器人數字仿真平臺及新一代工業自動化平臺,以及推動工業AI的普惠化應用等幾大實踐路徑,共同展現出融合架構的巨大潛力。

構建“具身智能”生產線,實現人機自然交互

近期,伴隨著相關技術的日漸成熟,“具身智能”的概念開始在工業領域炙手可熱。此前,很多人常常將“具身智能”與人形機器人混為一談。實際上,“具身智能”概念的應用范圍遠遠不限于某一類具體形態的機器人,其核心是讓AI深度融入物理世界的交互與執行環節,而不僅僅停留在數據分析層面,讓包括人形機器人、工業機械臂在內的各類智能設備不再受制于固定控制程序的桎梏,從而真正實現“精準運行”和“自主決策”的合二為一,并擁有見機行事、因勢利導、靈活響應、智慧協同等諸多本領。正因為如此,具身智能也被業界廣泛視為工業智能化的關鍵發展前沿之一。

結合這一最新的應用趨勢,華龍訊達基于華為盤古大模型,構建了貫穿“云邊端”的“垂直領域模型+盤古大模型”的混合架構,打造出“具身智能生產線整體解決方案”,讓具身工業機器人可以進行自然語言交互與自主決策。

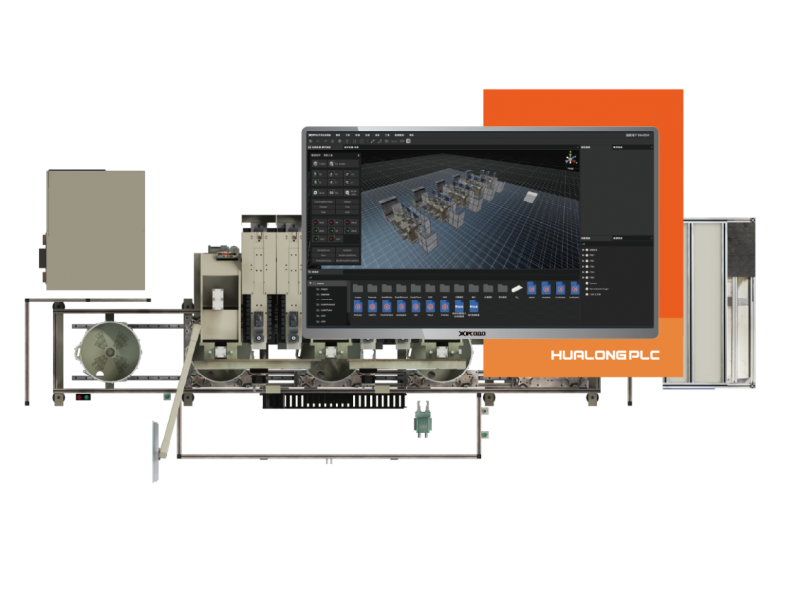

這條產線的革命性在于,它實現了人工智能與工業控制系統的深度耦合,從而既保持了工業Know-how的傳承,又通過盤古大模型創造出了新的行業價值點。其中,華龍訊達國產大型PLC承載著設備控制層的設備控制模型;與此同時,工控鴻蒙-華龍工業操作系統(HualongOS)則承載了設備人機交互的設備運行機理模型;最后,由華為盤古大模型進行生產數據推理,形成“設備級專業智能+系統級通用智能”的協同。

這一產線的“大腦”,是華龍訊達基于國產龍芯芯片研發的全自主大型PLC(JIC PLC 8010),性能指標達到國際領先水平,能在2毫秒內精準驅動數百個伺服軸。生產線運行的核心,則在于數據的流動與轉化,PLC產生的實時工況數據(如設備狀態、工藝參數)被毫秒級采集,并通過邊緣網關安全傳輸至部署在華為云上的華為盤古大模型。利用華為云高性能計算和存儲資源,AI模型能對這些數據進行即時分析和深度挖掘。

由于有了AI的深度介入,由此帶來的交互變革尤為顯著:操作人員無需復雜編程或查詢數據庫,只需通過語音或文本發出自然指令,如“生成軸承壓裝工位今日良率報告”或“檢查三號機械臂當前振動狀態”,系統便能借助云端或邊緣側的AI模型,在數秒內提供圖文并茂的深度分析報告。報告不僅包含產量、設備利用率等基礎指標,更能通過AI模型洞察生產訂單波動趨勢、預測潛在設備故障點,為決策提供前瞻性支撐。這極大降低了使用門檻,提升了運維效率,展現了“AI+控制”融合帶來的生產力躍升。華為云提供的安全、高效的云服務,確保了海量工業數據在此閉環中得以安全匯聚、高速處理與智能反饋,是具身智能得以流暢運行的堅實保障。

以這一經過實際驗證、可落地的具身智能解決方案作為范本,“垂直領域模型+盤古大模型”這一創新模式的實用性和易用性得到了無比扎實的印證。利用華為盤古大模型高效、低成本的算法與推理能力,為工業現場構建出了“感知-決策-控制”的智能閉環;而利用華龍訊達國產大型PLC集成由華為盤古大模型訓練的小模型,則實現了工藝過程的檢測分析,使傳統設備具備了高度適配工業產線需求的視覺質檢能力。

這種“AI+控制”的融合架構,既延續了工業現場高可靠性的底層邏輯,又賦予產線自主優化的智能特性。另一方面,對華為盤古大模型而言,工業場景的復雜工況(如軸承壓裝生產線的高頻振動環境)將推動算法魯棒性進化,海量工業數據反哺模型迭代,形成“場景驅動-技術突破-價值創造”的正向循環。我們通過鴻蒙HMI實現設備端與盤古大模型交互,正在構建工業領域具身智能新范式。

在這方面,更多的實踐案例還在相繼落地。例如,在某制造業領先企業坐落于上海的“燈塔工廠”當中,已經實現了以下這樣的“半科幻”場景:用戶只需要輸入產品的數字化圖紙,華龍訊達的木星工業機器人數字仿真平臺就可以自動生成相應的動態焊接路徑,并由多臺具身智能工業機器人同步執行,實現了這一生產工藝的顛覆式創新,其不僅大幅提升了生產效率,更開啟了具身智能設備相互協同實踐的一扇新大門。

其中,在HDC 2025華為開發者大會上隆重發布的華龍訊達木星工業機器人數字仿真平臺,同樣是一款以“虛實結合”支撐具身智能及其他應用的數字化利器。作為華龍訊達自主研發的工業機器人全流程協同仿真軟件,木星工業機器人數字仿真平臺以三維建模為起點,實現了機器人路徑規劃、碰撞測試、路徑優化、運行仿真、控制代碼生成、“虛實融合”調試的全流程自動化與智能化,打破工業機器人傳統的封閉式編程、示教、控制模式,通過“云邊端”一體的開放式架構實現“仿真即控制”工業機器人應用新范式,為工業機器人領域小批量、多品種的柔性制造需求提供了全流程智能化解決方案,加速具身智能技術在工業制造場景的規模化深度應用,有力推動制造業向柔性化、智能化、無人化升級。

在功能層面,木星工業機器人數字仿真平臺可以基于華為云的高精度建模與工藝設計。支持CAD、CAE建模和主流模型導入,自動解析工業機器人關節力學結構及工藝參數,構建毫米級精度數字空間基準;內置焊接、噴涂、移載、組裝等多種工藝參數模型,支持動態優化與缺陷預演;同時,該平臺基于華為盤古大模型可實現智能路徑規劃與多機協同,基于物理引擎實時計算機械臂運動軌跡,自動規避工件干涉,生成最優作業路徑,例如通過深度學習持續優化焊接路徑規劃策略,提升多規格工件適應性;與此同時,該平臺還可以實現基于華龍國產PLC和工控鴻蒙的開放式虛擬調試與控制,基于工控鴻蒙終端,在數字空間與物理空間同步仿真程序執行,實時校正參數偏差,確保代碼下發前的可靠性,而虛擬調試生成的JIC IRS程序則可以直接下發至華龍訊達國產PLC控制器,減少現場調試時間;最后,該平臺還可以實現工藝全場景模擬,覆蓋焊接/噴涂/裝配/碼垛等工藝,結合有限元分析動態優化工藝參數組合,并通過實時碰撞檢測預判設備干涉風險,輸出安全操作邊界。

目前,木星工業機器人數字仿真平臺不僅兼容全球主流工業機器人設備,還基于開源鴻蒙分布式軟總線技術,實現了工業“五塊屏”(設計屏、仿真屏、編程屏、監控屏、控制屏)的多端協同操作,并打造了具身智能閉環,可以依托具身智能大模型自動生成控制代碼,根據實時感知和執行反饋動態優化策略,通過工控鴻蒙終端實現毫秒級響應,動態補償工件裝配誤差。而作為“固若金湯”的國產化自主底座,達到國密5標準的華龍國產PLC可以配合自主可控的工控鴻蒙和華為云平臺應用,全面保障工業安全。

華龍訊達作為具身智能相關企業,不斷深化工業機器人與人工智能技術的融合創新。針對不同場景的算力需求、數據規模以及實時性要求,通過將自研控制系統與盤古大模型智能融合,已在機械臂路徑規劃、運行代碼生成等多個關鍵場景中取得成功應用。例如,在海爾燈塔工廠開展基于強化學習的骨架工藝自適應編程智能體項目,將新骨架換產調試時間由原來的停線3~5天,縮短至4小時以內。

木星工業機器人數字仿真平臺以“國產化仿真引擎+具身智能”融合重構工業機器人應用范式,其在高精度路徑規劃、多機協同控制及云邊端架構上的突破,正成為制造業智能化升級的關鍵使能工具。面向未來,華龍訊達將持續深化工業場景賦能,推動更多“仿真驅動智造”的中國方案落地。

打造開放協同的工業自動化平臺,構筑智能底座

自動化平臺,是智能制造的“數字基座”。華龍訊達自主研發的木星工業自動化平臺(JIC IPC Cloud),正是這一理念的實踐者。該平臺宛如一座橫跨信息鴻溝的橋梁,其核心價值在于強大的連接與集成能力。通過兼容Modbus、Profibus、EtherCAT等國內外主流工業協議,JIC IPC Cloud無縫打通了不同品牌、型號、年代的設備,解決了工廠普遍存在的“數據孤島”問題。更重要的是,它并非封閉系統,而是提供了開放式編程環境和豐富的工具集——涵蓋數據采集、物聯網接入、人機交互(HMI)、監視控制(SCADA)乃至數字孿生建模。這些工具能實時匯聚從傳感器、單臺設備到整條產線乃至整個車間的海量數據。

在這一過程中,華為云無疑扮演了關鍵的“使能者”角色。依托華為云提供的穩定可靠的基礎設施即服務(IaaS)以及物聯網(IoT)、數據模型引擎(iDME)等平臺即服務(PaaS)能力,JIC IPC Cloud得以高效部署和運行。其支持靈活的云邊協同部署模式:邊緣計算節點處理實時性要求高的控制指令和初步數據分析;云端則負責復雜模型訓練、全局優化和大數據存儲分析。這種架構顯著提升了平臺的可擴展性、彈性與可靠性,同時降低了企業的整體部署與運維成本。目前,該平臺已在汽車制造、航空制造、風電、CNC、鋼鐵、新能源、高端裝備、輕工制造以及工業機器人等多個領域相繼落地,為企業提供定制化的智能生產管理方案,成為支撐“智改數轉”的核心數字底座。

最后,華龍訊達基于OpenHarmony的社區版本研發而成的工業自動化全場景、分布式工業級操作系統——“工控鴻蒙”華龍工業操作系統(HualongOS),則為這一開放、協同的工業自動化平臺提供了自主可控的工業軟件基礎設施。作為一種著眼未來工業自動化數字世界的全新工業級開發和應用,采用分布式能力架構的HualongOS操作系統融合了“萬物互聯”的技術特性,將通過工業自動化智能設備之間的互通互聯,為工業用戶帶來更加智能流暢的使用體驗。

推動工業AI普惠化,釋放無限商業價值

未來,華龍訊達還將沿著“具身智能”和“工業AI”等新型工業化的重要創新方向,繼續投入研發基于龍架構的“云邊端”一體化控制器,突破工業AI實時決策的算力瓶頸,將技術代差轉化為生產力躍升,進而構建數據驅動的商業模式,通過邊緣智能計算,實現“設備訂閱+AI服務”新模式,使設備大數據持續產生價值。此外,則是持續開拓新的應用場景,通過華為盤古大模型多模態能力實現的生產、物流、質量檢測等工業場景的模式革新,大幅降低AI準入門檻,推動工業AI的普惠化。

在這方面,制造業作為一個籠統的概念,包含了大量各具行業特點的垂直細分領域,又衍生出了形形色色的應用場景。當前炙手可熱的人工智能技術要想“打透”這一領域的價值鏈,真正在工業界扎根深耕,就必須跨越成本高、部署難、見效慢的門檻,實現普惠化應用。

華龍訊達在實踐中探索出的“垂直領域模型+盤古大模型”混合架構,結合華為云的彈性算力與服務,正有效破解這一難題。其核心特點是,將需要深厚工業知識沉淀的領域專長,比如特定工藝的專家系統、設備控制模型等固化在邊緣側或設備端的專用小模型中,確保實時性與可靠性;同時,將需要強大泛化能力的任務,例如自然語言理解、跨域關聯分析、復雜模式識別等,交由部署在華為云盤古大模型處理。兩者協同,既傳承了工業Know-how所包含的專業價值,又可以通過注入盤古大模型的澎湃智能,讓工業系統解決復雜任務的能力得到顯著提升。

這種工業AI的普惠化發展,通過華為云的賦能,首先可以轉化為生產力的顯著躍升。例如,通過AI優化控制參數和工藝流程,傳統產線在無需徹底更換原有設備的前提下,也可以通過改造實現關鍵響應速度、柔性化能力的顯著提升,維護成本也可以得到大大降低,這樣的“脫胎換骨”,等于直接提升了企業最核心的制造效率和競爭力。

其次,還能夠通過整合工業AI,構建數據驅動的商業模式。例如基于華為云邊緣智能計算能力,企業可以實現“設備即服務”的創新模式。在提供硬件設備的同時,疊加基于設備運行數據分析的預測性維護、能效優化、工藝改進等AI增值服務,按月或按年訂閱收費,將設備產生的大數據轉化為持續收益。

最后,利用華為云支持的視覺質檢、語音交互等多模態AI能力,傳統上需要高昂投入和專業團隊支持的精密質檢、智能物流調度、柔性生產排程等復雜應用也可以實現快速部署,大幅降低中小企業應用AI的門檻,真正把以“高性價比智能”為特征的AI普惠化應用向千行百業加速推廣,讓更多的大、中、小企業都能夠從中收獲到獨特的應用價值。

以“云”架橋,共赴智造新未來

華龍訊達與華為云的攜手實踐,彰顯出了一個越來越清晰的趨勢——制造業的深度轉型,正日益緊密地圍繞“云”這一新基礎設施展開。云計算已不僅僅是存儲與算力的提供者,更是融合創新技術(AI、IoT、數字孿生)、賦能產業升級的核心催化劑與技術基座。華為云所倡導的“基礎設施即服務、技術即服務、經驗即服務”理念,正通過其強大的全球供應鏈實踐積淀和面向智能制造豐富場景的各種解決方案,為包括智能制造在內的千行百業提供堅實支撐。

當下,或是出于洞察驅使的主動布局,或是出于需求拉動的應時之舉,越來越多的工業場景已經在加速擁抱云技術,并不斷從中開發出新的價值空間。在“云邊端”協同的架構下,如同木星平臺提供的開放連接、具身智能實現的自然交互,以及普惠AI催生的商業模式創新,這些曾經分離的技術利器被深度融合,持續釋放出提升質量、效率與靈活性的巨大潛能。展望未來十年,智能制造的核心競逐場,必然屬于那些能充分駕馭云原生力量、深度融合IT與OT、并實現數據智能驅動全價值鏈優化的企業。一個由云技術深度驅動、更加智能、柔性與可持續的制造新時代,其畫卷正在我們面前加速展開。